橡胶材料通常具有低密度、优良的机械性能和耐高低温特性、高的憎水性能[1],橡胶制品越来越广泛地应用于汽车、航空航天、石油开采等领域。随着这些领域的深入发展,对橡胶的需求量不断增加。同时对橡胶的性能要求也越来越苛刻,在高寒地区及航空航天领域的应用对橡胶材料低温性能提出更高要求。为保证橡胶制品长期稳定使用,橡胶材料必须具有优异的力学性能,热老化性能及在低温下的柔韧性。

nn

当前对于耐低温橡胶的机理研究及解决方法:

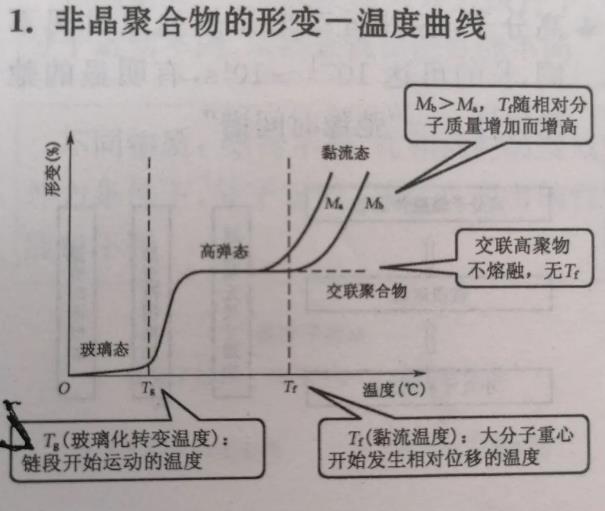

在极端低温环境中,橡胶分子热运动减弱,分子链及分子链段因冻结而失去弹性,橡胶制品用作密封元器件时,低温会导致橡胶硬度增加,失去应有的弹性,密封性能减弱,进而影响机械的整体性能。研究表明,橡胶制品的耐寒性主要取决于高聚物的两个基本因素:玻璃化转变温度和结晶性。玻璃化温度(Tg)是指橡胶的分子链段由运动到冻结的转变温度。分子链段运动是通过主链单键内旋转实现的,所以橡胶分子链的柔顺性决定橡胶的耐寒性。增加橡胶分子的柔顺性是解决橡胶耐低温性能的关键。减弱分子链柔性或增加分子间作用力的因素,例如引入极性侧基、庞大侧基、交联、结晶都会使Tg升高;反之,增加分子链柔性的因素,如加入软化剂或引入柔性基团都会使Tg下降。橡胶的耐低温性能通常在一定程度上由生胶的耐寒性能决定,在超低温环境下使用时,分子链段必须能够保持运动,通常其运动是由其分子内单键振动引起的,所以分子的刚性不利于其耐低温性能的改善,采用柔性链段或者减弱分子间的相互作用力,避免极性、体积大的侧基引入引起聚合物材料低温性能的降低。

几种耐低温橡胶材料的研究状况

硅橡胶

硅橡胶是指分子主链以Si-O键为主,而侧基为甲基类有机基团的一类线形聚合物,是一种同时兼具无机和有机性质的高分子弹性体。硅橡胶主链中的Si-O键键能比一般橡胶分子主链的C-C键键能高得多,使得硅橡胶具有优异的耐热性、弹性、耐寒性。

改善硅橡胶低温性能的主要手段是通过共聚改性,在聚二甲基硅氧烷分子链上引入其它大体积基团。适合的改性链节既可调节硅橡胶的玻璃化温度,也可有效抑制结晶过程,提高硅橡胶的低温弹性。

氟橡胶

氟橡胶(FPM)是指主链或侧链的碳原子上连接有氟原子的一种合成高分子弹性体。与其它橡胶相比,氟橡胶具有优良的耐高温、耐油及耐多种化学药品腐蚀的特性,但其弹性较差,耐低温性能一般。

降低耐低温氟弹性体的玻璃化温度的方法主要有三种:一是改变耐低温氟弹性体的共聚组成,提高氟弹性体中VDF含量;二是引入低温改性共聚单体,在氟弹性体的侧链中引入较多的柔顺性较好的醚键,以降低氟弹性体的玻璃化温度;三是在混炼胶中加入玻璃化温度较低的低温改性助剂。

氟醚橡胶就是在氟橡胶分子中引入侧基,改变分子的规整性,通过乳液共聚手段在其氟碳大分子上引入了含醚结构单体。一方面由于C-O单键内旋转位垒比C-C键低,使分子链柔顺性提高;另一方面由于含醚基团取代了原有的-CF2基团,O原子的存在有效地降低了分子间的吸引力。

丁腈橡胶

丁腈橡胶(NBR)是丙烯腈和丁二烯的无规共聚物,是耐油性优异的弹性体,广泛应用于汽车、航天、石油开采等工业。

试验证明,当丙烯腈含量的质量分数为18%~20%时,能够在满足材料耐油性的前提下,使其具有优良的耐寒性。通过对配方中生胶、补强剂、增塑剂、硫化剂、防老剂等优化,制备出具有优良耐低温、耐油性能的丁腈橡胶材料。该胶料生胶采用丁腈橡胶1704,增塑剂采用DOA专用增塑剂并用体系,填充补强体系为快压出炭黑,硫化体系采用复合硫化体系。

聚氨酯橡胶

聚氨基甲酸酯橡胶简称聚氨酯橡胶(PU),是一种介于一般橡胶与塑料之间的材料。其最大的特点是高硬度和高弹性,及较好的耐磨性。此外,还具有良好的机械强度、耐油性和耐臭氧性,低温性能也很出色[12]。聚酯型聚氨酯可在-40℃低温下使用,聚醚型聚氨酯可在-70℃下使用;其耐油性也较好,气密性与丁基橡胶相当,所以其应用范围正迅速扩大。

乙丙橡胶

乙丙橡胶系分为二元乙丙橡胶、三元乙丙橡胶。二元乙丙橡胶是以单烯烃乙烯、丙烯共聚成;三元乙丙橡胶是以乙烯、丙烯及少量非共轭双烯为单体共聚而制得。三元乙丙橡胶作为一种通用橡胶,具有优异的密封性能、耐热、耐氧、耐臭氧以及耐老化性能,而且具有良好的耐化学性、电绝缘性及低温性能[13],其能够使用的温度范围为-50℃~150℃。

总结

解决橡胶耐低温性能的关键是提高橡胶分子的柔顺性,橡胶的物理性能则与橡胶分子的结构、补强体系和硫化体系等配合因素有关。提高橡胶的耐低温性能可以采用以下几个途径:

(1)改变橡胶分子的结构,引入柔性基团来改变橡胶分子的柔顺性,使其在较低温度下仍然能保持良好的弹性;

(2)在橡胶加工过程中,优选硫化体系和补强体系,改善橡胶的耐低温性能和力学性能;

(3)采用橡胶共混技术,对橡胶的各项性能指标进行取长补短,以得到综合性能更好的胶料。