增塑剂能够改善高聚物的加工性能, 降低熔融温度和玻璃化温度, 减小熔体粘度, 增加流动性而被广泛应用。通常增塑剂是难挥发的粘稠状液体或易熔化的固体。理想的增塑剂应具备与树脂相容性好、增塑效率高、挥发性小、迁移性低、耐久性好、稳定性好、无毒等特点。生物质环保油SD-02是由花生壳和核桃壳提炼出来的油再经改性处理得到的,是一款符合ROHS、多环芳烃、REACH认证的环保增塑剂,也是通过可再生资源进行回收利用的产物,符合当前国家可再生资源的回收利用的形势,本文通过SD-02与TP-95在丁腈橡胶中的对比应用,来研究SD-02的各项性能。

1. 实验部分

1.1主要原材料

己二酸二(丁氧基乙氧基乙)酯(TP-95),工业级,美国罗门哈斯公司;生物质环保油SD-02,工业级,北京中海顺达科技有限公司;复合抗氧剂BY-01,广州贝煜科技应用有限公司;硫化剂BIBP,湖南以翔科技;NBR230S,日本JSR。

1.2仪器与测试方法

混炼胶的硫化特性采用广东东莞高铁公司GT-M2000 型硫化仪测试, 温度是170 ℃。硫化胶力学性能采用德国ZWICK/ ROELL 公司Z010型电子拉力试验机按照GB/T528—2009测定拉伸性能;采用上海化工机械四厂生产的XY-1型橡胶硬度计按照GB/T531—2008测定邵尔A硬度;按照GB/T7759.1 -2015, 在150 ℃ ×72 h条件下测定压缩永久变形,压缩率为25%。; 热空气老化性能采用广东东莞高铁公司生产的GT-7017-M型热空气老化箱测试, 经过150℃ ×72 h的老化后测定各项性能的变化率。低温脆性温度采用广东东莞高铁公司生产的GT-7061 型脆化试验机和38 mm×6 mm ×2 mm尺寸的试样, 按照ASTM-D476, 以乙醇为介质, 液氮为制冷剂, 在冷却液中浸泡3 min进行测定。耐油性采用广东东莞高铁公司GT-7040 -L型恒温油槽, 按照GB/T1690— 1992, 在ASTM 3#油中进行测定, 测定条件为150 ℃ ×72 h。各项性能按相应国家标准测试。

1.3基本配方

NBR230S 100,N660 30,N774 40,滑石粉 20,复合抗氧剂BY-01 6,BIBP 1.5,助硫化剂 2,增塑剂变量。

2. 结果与讨论

2.1硫化特性

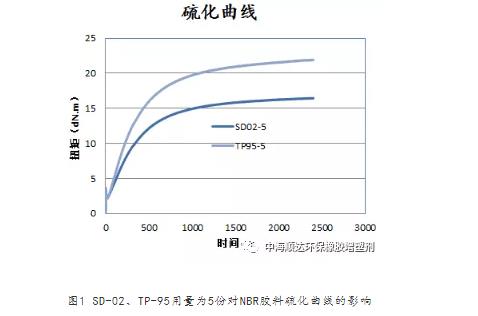

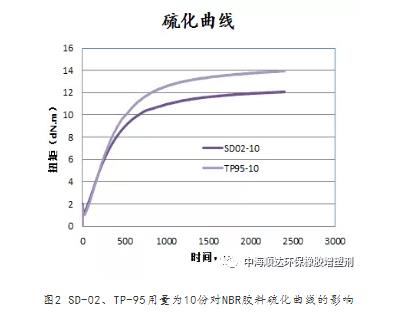

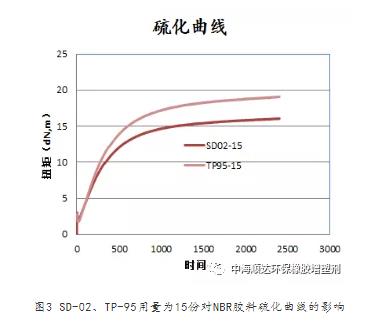

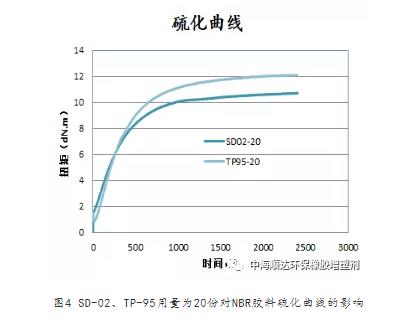

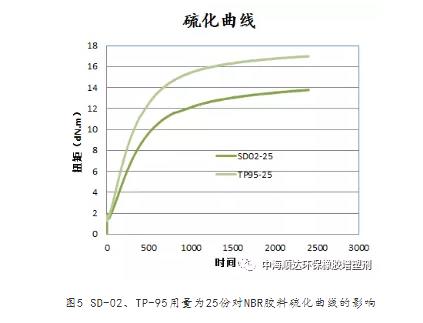

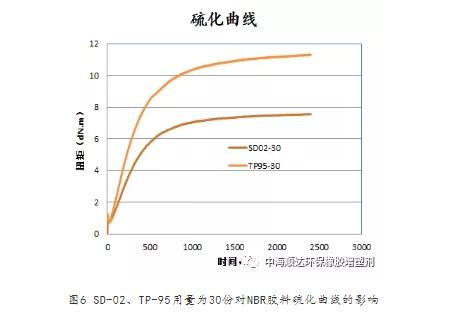

SD-02和TP-95两种增塑剂不同用量对NBR胶料的硫化曲线和硫化特性参数的影响如图1~图6和表1所示。

从图1~6看添加增塑剂SD-02的胶料比添加TP-95的胶料的最大扭矩都要小,但两者的硫化速度相当,从表1看,添加SD-02或TP-95均比空白胶料的TC90短,说明SD-02和TP-95有加速硫化的效果。

2.2力学性能

SD-02和TP-95两种增塑剂不同用量对丁腈橡胶硫化胶的力学性能的影响见表2。

从表2的测试结果看出,两种增塑剂都是随着添加量的增大拉伸强度变小,伸长率增大,硬度变小。从硬度来看,添加SD-02的丁腈橡胶硫化胶的硬度比添加TP-95的丁腈橡胶硫化胶的硬度低,TP-95每增加5份硬度下降2度,SD-02每增加5份硬度下降3度,说明SD-02的塑化效果要优于TP-95。在同等用量下添加SD-02的丁腈橡胶硫化胶的拉伸强度要略高于添加TP-95的硫化胶,而且伸长率也高于TP-95。说明增塑剂SD-02的补强性能要优于增塑剂TP-95。

2.3老化性能

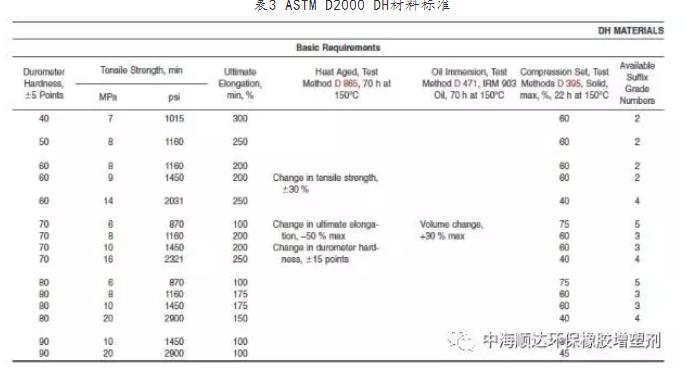

空白配方是依据ASTM D2000中的DH材料标准(见表3)开发的配方,其中各项指标均符合该标准。以这个配方作为标准配方来研究添加增塑剂SD-02和TP-95在150℃下的热稳定性,抗热氧老化的能力。其不同用量对丁腈橡胶硫化胶的热氧老化的影响见表4。

在150℃×72h的热氧老化的实验中,相比于空白样品,添加增塑剂SD-02和TP-95各项指标均出现不同程度的下降。在添加量低于15份的时候SD-02的性能要优于TP-95,随着用量的增大,添加SD-02的丁腈橡胶硫化胶的性能要略低于TP-95。

2.4耐油性能

同样来研究空白样与添加不同用量的SD-02和TP-95对耐油性能的影响,测试结果见表5

从表5中的测试结果我们可以看出,随着增塑剂用量的增大大,硬度变化率比空白样小, 增塑剂SD-02和TP-95的不同用量对丁腈橡胶硫化胶耐油老化的拉伸强度保持率和伸长率保持率影响基本没影响。而且伸长率保持率均在80%以上,且硬度变化率小于5度。

2.5低温性能

增塑剂不同用量的丁腈橡胶硫化胶的低温脆性温度的测试结果见表6。从表6可以看出,随着增塑剂用量的增大,低温性能越好,其中SD-02的耐低温性能要稍微优于TP-95。

3.结论

生物质环保油SD-02与TP-95相比,SD-02在塑化效果、力学性能、低温性能方面均优于TP-95,150℃热氧老化稳定性方面在高掺入份数时要略逊与TP-95,耐油性能、硫化特性方面均与TP-95相当。