企业名称:潍坊乐福新材料科技有限公司

联系人:段先生

电话:0536-8530552

手机:13573600448

网址:www.lefukeji.cn

地址:山东省潍坊市寒亭区霞飞路55号

一. 流变仪之各种曲线之原理:

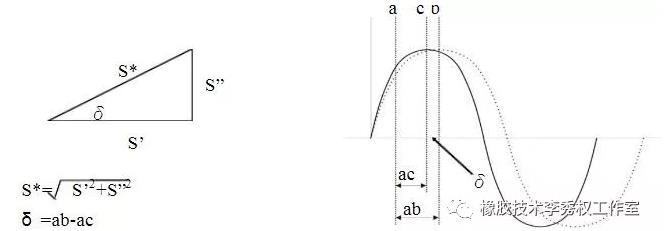

1. S*粘弹曲线的原理:根据转子或转盘转动时,因胶料架桥作用所产生之扭矩变化曲线。

2. S’弹性曲线的原理: S’=S* X cos δ,S’ 可得到相关之加硫条件参数。

3. S”粘性曲线的原理: S”=S* X sinδ ,S” 可得到相关之粘性参数。粘性曲线可看出橡胶之加工性。

4. Loss Angle动的损失角曲线的原理: δ=ab-ac

5. tan δ粘弹性比值曲线: tanδ=S”/S’

6. 上、下模温度曲线:测试进行中温度变化记录曲线。

7. 硫化速率曲线:架桥过程中相邻两点间之斜率值之曲线。

8. 粘弹综合曲线:

二.流变仪图形及数据之判读及运用:

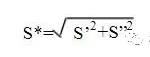

流变仪之标准硫化曲线如下:

其中共分为三大区:

1. 第一区为加工区:在此一时间内橡胶具有可塑性。此段时间愈长愈易于加工,但产能将降低,扭力值愈低橡胶流动性愈好。

2. 第二区为硫化区:在此一时间内为架桥过程。以相同的材料而言此段时间愈长,物性通常会较佳。

3. 第三区为物理性质区:此一区段可判读成品之物理性质。

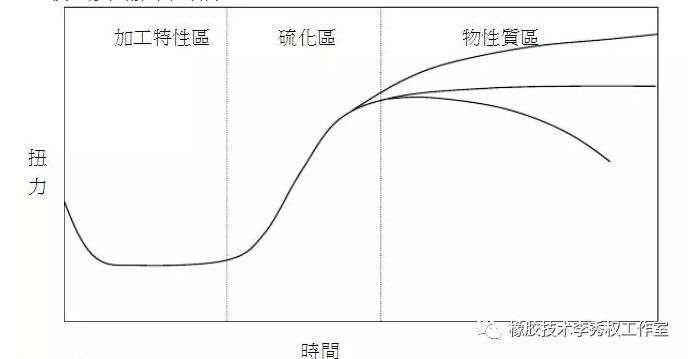

由曲线中可得数据说明如下:

1. 焦烧时间 (TS – Time of Scorch):一般而言国人的习惯此数据取 2,这个时间通常称之为加工安全时间,也就是超过此时间橡胶已架桥失去了流动性,这是衡量模内流动时间的尺度,在低温下,它是衡量加工性能的指数,它与门尼焦烧相似。事实上,如果流变仪和门尼试验的温度相同时,流变仪的 TS2和门尼的 TS35有密切关系。以 TS2 为例,其定义为最低扭力值加 2 个单位所对应的时间:

MS2=ML+2 此点所对应的时间 (TS)

2. 硫化时间 (TC – Time of Curing):一般而言国人的习惯此数据取 90,这个时间通常称之为最适加硫时间,也就是说当加硫至此一时间就可自模具中将成品取出,其定义为加硫至 90%所需之时间,其计算公式为:

MC90=(MH-ML)*90%+ML 此点所对应之时间 (TC)

3. 最低扭力值 (ML – Min Torque):此数据可作为加工特性之参考。 最低扭力与在同样试验温度下之门尼粘度成正比,通常此值愈低愈易于加工,但也容易产生毛边。

4. 最高扭力值 (MH – Max Torque):此数据可作为成品物性之参考。最高扭力值是衡量在试验温度下,只改变促进剂时,胶料剪切模数或硬度的尺度,也是衡量定伸强度和交联密度变化的有效尺度。

5. 加硫指数 (CRI – Cure Rate Index):总加硫时间, 即 CRI=100/(T90-T2)。这是计算硫化反应速度的指针。

6. 动的损失角 (Loss Angle):橡胶粘弹性比值之 Tanδ,高分子本身具有粘弹特性,举例来说,一条橡皮筋原本长度为 1 公分当施以一外力时长度变为 5 公分,当外力消失时长度并非变为原来的 1 公分,而是是变为 1.1 公分,而这 0.1 公分的差值在流变机上,由于是作摇摆运动所以称之为动的损失角,详细说明可参考第四大项。 一般而言高能量吸收 (如橡胶振动吸收器 )的材料其 tanδ值需愈高,高弹力 (如橡胶带 )的材料其 tanδ值需低一点。

7. 新的硫变仪提供新的粘性曲线及弹性曲线,此分离出之两种曲线可更明确的看出材料之加工特性及,产品之物理性,下列几例说明这种特性:

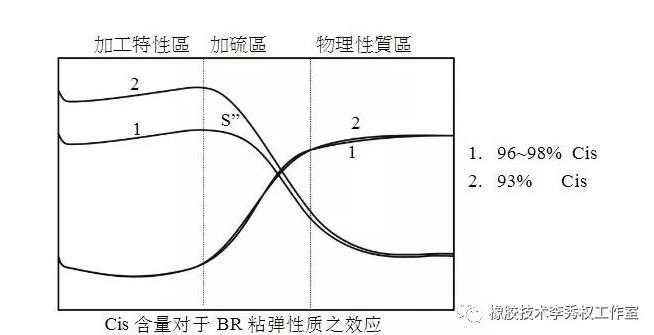

a. 图中比较 2 种不同 Cis含量之丁二烯橡胶,图中硫化开始前的粘性曲线 (S”) 相当不同。因此虽然最终产品性质可能相同,但现场预期将有不同的加工特性,这是传统流变仪所无法提供解析的。

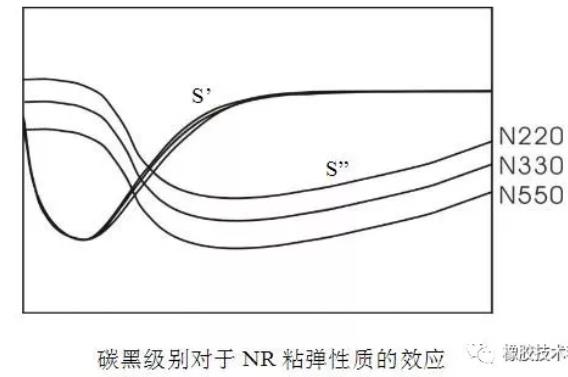

b. 图中为相同 NR 配方中 3 种不同级别碳黑的比较。硫化曲线 (S’) 都很相似,但粘性曲线 (S”)则有明显差别,此时,粘性曲线可能指出假使误用碳黑,则完全硫化橡胶则有潜在的现场问题。这些问题无法透过单独硫化曲线而查觉。

c.

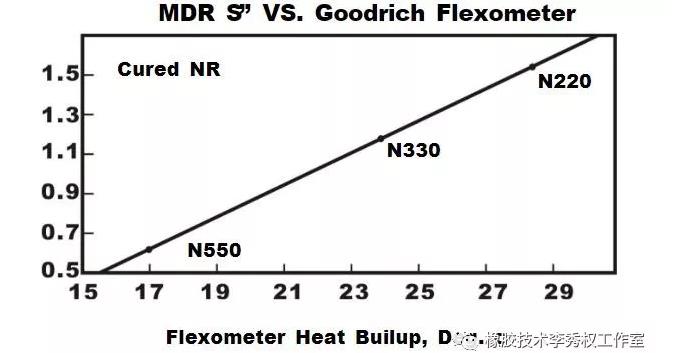

由上图可看出当使用不同种类的碳黑时, S”值也会不同,压缩升热之升温值也会不同,图示使用碳黑 N220 时其温升较高。

d.

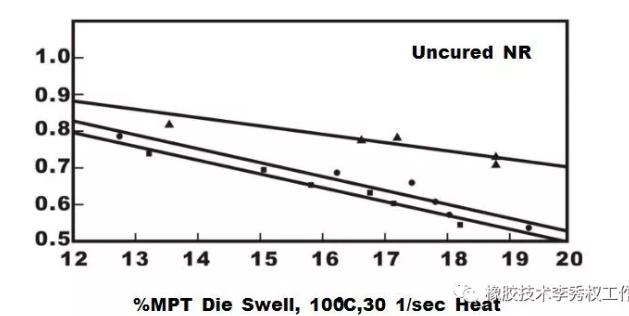

由上图可看出未硫化橡胶混练程度不同,会产生不同的 Tan(δ)值,其口型膨胀率也会不同。

e.

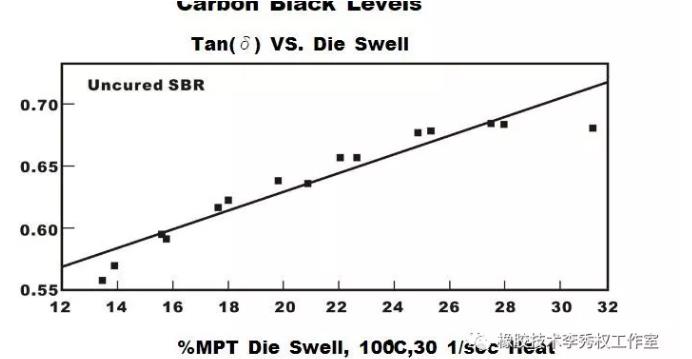

由上图可看出未硫化橡胶碳黑用量不同,会产生不同的 Tan(δ)值,其口型膨胀率也会不同。

f.

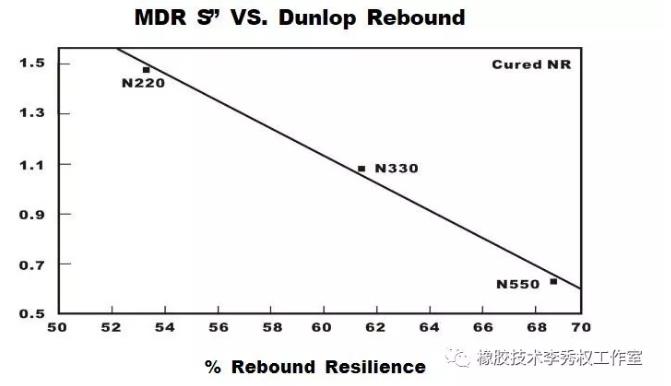

由上图可看出硫化橡胶 S”高时,其反弹系数愈低。