企业名称:潍坊乐福新材料科技有限公司

联系人:段先生

电话:0536-8530552

手机:13573600448

网址:www.lefukeji.cn

地址:山东省潍坊市寒亭区霞飞路55号

焦烧实质上是在工艺过程中热和时间对胶料影响的积累,是胶料的早期硫化现象,也可以叫做胶料的热历程。常以焦烧时间来衡量胶料产生焦烧的难易,焦烧时间越长,则加工过程越不易发生早期硫化的现象。焦烧时间通常可以通过门尼粘度计来测定。胶料的热历程逾长,温度逾高,则可逐渐缩短胶料的焦烧时间。

一、如何判断橡胶焦烧?

在炼胶中如发现胶片有粒状或发现胶有弹性或绉状即是焦焼预兆。

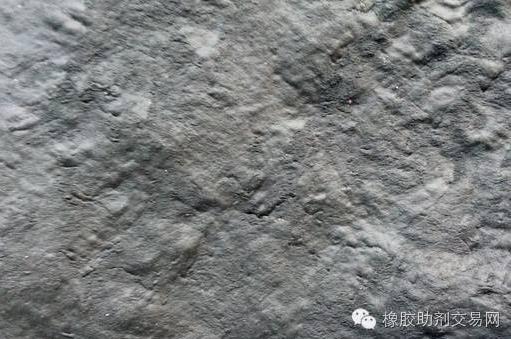

1、焦烧的橡胶,硫化后产品不光亮(雾面),表面有明显的皱纹,表面不平的,很脆易裂。

2、焦烧的胶料表面也是不平的,有硬块。而且剪刀剪不断焦烧的胶料。

3、焦烧的胶料通过做门尼焦烧试验可以测出来。

4、见图:焦烧部分有凸出的硬块。试剪剪看,那硬块是剪刀都剪不断的。

二、预防焦烧方法

1、胶料的助剂配方设计要适宜、合理。如尽可能采取促进剂多种并用的方式,为了适应高温、高压、高速炼胶工艺,可配用适量(0.3-0.5份)的防焦剂等。也可以减少硫化促进剂的配合量,但这样会导致橡胶制品的物理性能下降,了解这一点是非常重要的,硫化促进剂单独使用的情况很少,多半是采用二种、三种促进剂并用的方式。一旦配合出了问题,就不能防止胶料焦烧,开炼机一般来说,通用橡胶用的主促进剂为次磺酞胺类促进剂。主促进剂DM是万能型促进剂;促进剂M的焦烧性高,次磺酞胺类促进剂虽然有耐焦烧性,但由于硫化的起步速度慢,所以要根据胶料使用要求进行选择。秋兰姆类系辅助促进剂。在盛夏高温季节,辅助促进剂要减量使用,而主促进剂则尽量不减少其配合量。

2、对于胶料的冷却措施,可通过严控机温,辊温及充分的冷却水循环,使操作温度不超过焦烧临界点。

3、胶料半成品的管理,保证每批料有流水卡跟随,遵循“先进先出”存库原则,并规定每车料的最长留库时间并不逾越。另外,保持库房良好通风。

三、处理焦烧方式

在开炼机上薄通,并且辊温低,装胶容量要小,不能包辊,打包,打卷,停放24小时,再掺入好料中使用,掺加量15-20%。焦烧严重的在薄通时加入硬脂酸和油类软化剂,以破坏其交联结构。

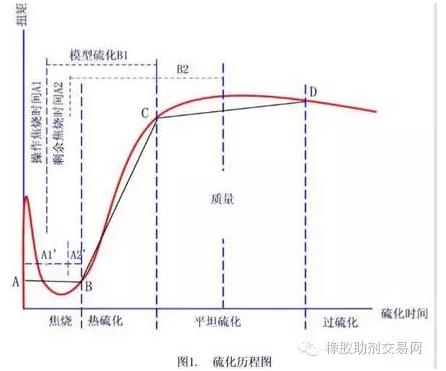

四、焦烧时间

橡胶的焦烧特性通常用120℃时的门尼焦烧时间ts表示,也可用硫化仪测定硫化曲线上的t10或ta1、ta2表示,t10即焦烧时间。是转矩达到10%所需的时间。胶料的焦烧时间与其工艺过程、橡胶促进剂工艺条件、胶料硬度和胶料返回使用情况等因素有关。一般软的胶料为10-20min,大多数胶料(不包括高填充的硬胶料或加工温度很高的胶料)为20-35min,高填充的硬胶料为35-80min。通常,胶料发生焦烧时,胶片局部发生硫化,表面出现弹性疙瘩,影响橡胶制品的表观质量、物理机械性能,也会使加工设备的负荷陡然增大。

五、橡胶促进剂的焦烧时间

次磺酰胺类橡胶促进剂是一种焦烧时间长、硫化速率快、硫化曲线平坦、综合性能较好的橡胶促进剂,其加工安全性好,适用于厚制品硫化。各种促进剂的焦烧时间依下列顺序递增:ZDC<TMTD<M<DM<CZ<NS<NOBS<DZ。为了保证最适宜的硫化性质,常常采用几种类型橡胶促进剂并用的体系,其中一些用于促进硫化,另一些则用于保证胶料加工安全性。

常用的橡胶促进剂TMTD,其硫化诱导期极短,可使胶料快速硫化。为了防止焦烧,可与次磺酰胺类(如CZ)、噻唑类(如DM)并用;但不能与促进剂DPG或二硫代氨基甲酸盐类促进剂并用,否则将会使胶料的耐焦烧性更加劣化。

单独使用秋兰姆类橡胶促进剂的胶料,即使不加硫黄或少加硫黄,其焦烧时间都比较短。在这种情况下,并用次磺酰胺类或噻唑类橡胶促进剂同时减少秋兰姆类促进剂的用量,则可延长其焦烧时间。

胍类橡胶促进剂的热稳定性高,以其为主促进剂,胶料的焦烧时间长,硫化速率慢。

二硫代氨基甲酸盐类橡胶促进剂会急剧缩短不饱和橡胶胶料的焦烧时间,并用胍类促进剂时,焦烧时间会进一步缩短。因此二硫代氨基甲酸盐类橡胶促进剂适合于在低不饱和度橡胶中使用,也适于在低温硫化或室温硫化的不饱和橡胶中使用。

橡胶防焦剂是提高胶料抗焦烧性的专用助剂,它可提高胶料在贮存和加工过程中的稳定性。防焦剂的一般用量不宜超过0.4份,在硫化剂和促进剂之前添加。防焦剂在延迟硫化的同时,也减慢了硫化速度,因为它会降低交联度,所以不要大量使用。根据经验,用量不应超过0.4%。如果必须超过0.4%,则首先应该减少硫化促进剂的用量。不宜使用高促进剂,高防焦剂的配合方法。

工业上常用的防焦剂有苯甲酸、水杨酸、邻苯二甲酸酐、N-亚硝基二苯胺、N-环己基硫代邻苯二甲酰亚胺(防焦剂PVI)等。邻苯二甲酸酐价格便宜,但在胶料中很难分散,能使硫化胶物理机械性能降低,延迟橡胶促进剂硫化;当胶料中含有次磺酰胺类或噻唑类橡胶促进剂时,防焦效果不明显。N-亚硝基二苯胺,在以次磺酰胺为橡胶促进剂的胶料中,防焦效果较好,但加工温度超过100℃时,其活性下降,120℃时防焦作用不大,135℃会分解而失去活性,分解后放出的气体产物使制品形成气孔;此外这种防焦剂还会延迟硫化、降低硫化胶的物理性能。PVI(N-环己基硫代邻苯二甲酰亚胺)是一种效果极佳的防焦剂,获得了广泛的应用。采用PVI不仅可以提高混炼温度,改善胶料加工和贮存的稳定性,还可使已焦烧的胶料恢复部分塑性。和以往常用的其他防焦剂不同,PVI不仅能延长焦烧时间,而且不降低正硫化阶段的硫化速率。

炭黑对填充胶料焦烧性能的影响主要取决于其PH值、粒径和结构性。炭黑PH值越大,碱性越大,胶料越容易焦烧。炭黑的粒径减小或结构性增大时,会使胶料在加工时生热量增加,因此炭黑的粒径越小,结构性越高,则胶料的焦烧时间越短。对于不同橡胶体系,不同品种的炭黑与氯化聚乙烯橡胶促进剂表现出不同的焦烧特性。随着槽法炭黑用量的增加,天然橡胶焦烧时间延长,丁腈橡胶焦烧时间延长的幅度较弱。炉法炭黑填充天然橡胶、丁腈橡胶时,炭黑用量越大,焦烧时间越短。炉黑和槽黑对氯丁橡胶焦烧性能的影响几乎相同,随炭黑用量的增加,焦烧时间递减。本文参考《橡胶技术问答-原料•工艺•配方篇》一书。